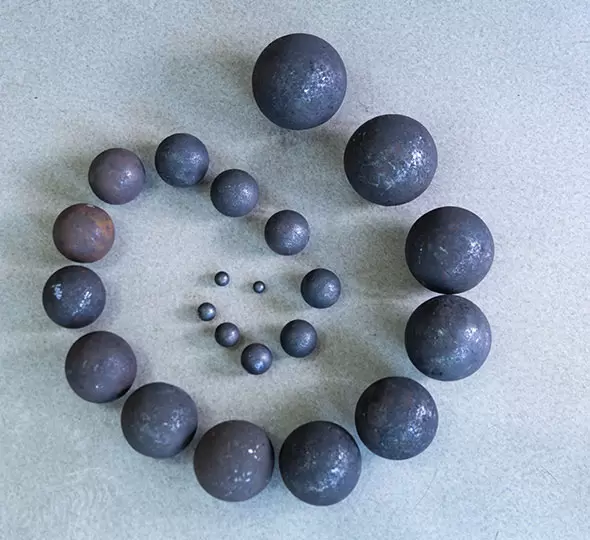

Горячекатаные мелющие шары: основной инструмент повышения эффективности в горнодобывающей и цементной промышленности

2024-10-18

В таких отраслях, как горнодобывающая, цементная, металлургия и электроэнергетика, операции измельчения являются важной частью производственного процесса. Качество мелющих шаров напрямую влияет на эффективность измельчения материалов и эксплуатационные характеристики оборудования. Являясь основным компонентом шлифовального оборудования, горячекатаные мелющие шары стали ключевым фактором повышения эффективности производства и снижения затрат благодаря своей превосходной износостойкости и твердости. По сравнению с традиционными литыми мелющими шарами, горячекатаные мелющие шары обладают значительными преимуществами как в производственном процессе, так и в производительности, что делает их широко используемыми в различных типах шаровых мельниц. В этой статье Longteng исследует производственный процесс и эксплуатационные характеристики горячекатаных мелющих шаров в горнодобывающей и цементной промышленности.

Процесс производства горячекатаных мелющих шаров

Процесс производства горячекатаных мелющих шаров напрямую определяет их отличные эксплуатационные характеристики. Благодаря передовым технологиям горячекатаные мелющие шары могут достичь однородной структуры и превосходных механических свойств, обеспечивая стабильную работу в условиях интенсивного износа. Основные этапы производства горячекатаных мелющих шаров включают нагрев, профилирование, охлаждение и термообработку. Каждый шаг имеет решающее значение для конечного качества мелющих шаров.

Процесс нагрева: высокотемпературная пластичность обеспечивает формирование прокатки

Производство горячекатаных мелющих шаров начинается с нагрева стальной заготовки до высокой температуры, обычно контролируемой в диапазоне от 900°C до 1000°C. Этот процесс нагрева имеет решающее значение для того, чтобы стальная заготовка стала достаточно пластичной и текучей, что позволяет плавно протекать последующим операциям прокатки. Контроль температуры имеет решающее значение на этом этапе. Чрезмерное нагревание может привести к слишком сильному размягчению стальной заготовки, препятствуя образованию плотной сферической структуры, а недостаточное нагревание может привести к недостаточной пластичности, влияющей на качество прокатки. Современные производственные линии часто используют автоматизированные системы контроля температуры для мониторинга и регулировки температуры печи в режиме реального времени, обеспечивая постоянный нагрев и создавая прочную основу для последующих этапов.

Профилирование валков: высокоточная механическая прокатка обеспечивает качество мелющих шаров

После нагрева стальная заготовка подвергается нескольким стадиям сжатия и деформации на прокатном стане, что в конечном итоге придает ей сферическую форму. Во время этого процесса прокатки горячекатаные мелющие шары подвергаются постоянному давлению, что помогает изменить форму и оптимизировать внутреннюю зернистую структуру стали. Металлические волокна выровнены по сферической форме, что значительно повышает прочность и ударную вязкость мяча. В отличие от процесса литья, прокатка позволяет точно контролировать форму и размер мелющих шаров механическими средствами, обеспечивая высокую точность размеров и постоянство. Процесс прокатки также устраняет внутренние поры и микротрещины в стали, значительно увеличивая плотность шара и снижая риск поломки во время использования.

Охлаждение и термообработка: дальнейшая оптимизация твердости и ударной вязкости

После прокатки образовавшиеся мелющие шары из-за высоких температур остаются несколько пластичными, поэтому необходима соответствующая обработка охлаждением. Выбор процесса охлаждения существенно влияет на конечные характеристики мелющего шара. Обычно используются такие методы, как воздушное охлаждение, водяное охлаждение или распылительное охлаждение. После охлаждения мелющие шары подвергаются процессам термообработки, таким как закалка и отпуск. Закалка значительно увеличивает твердость поверхности, а отпуск повышает ударную вязкость и ударопрочность без ущерба для твердости. Этот научно оптимизированный процесс термообработки позволяет получить горячекатаные мелющие шары, которые сохраняют превосходную износостойкость в средах с высоким уровнем износа и обладают достаточной прочностью, чтобы выдерживать суровые условия работы.

Благодаря многочисленным процессам — нагреву, прокатке, охлаждению и термообработке — горячекатаные мелющие шары приобретают однородную и плотную структуру, что делает их высокоизносостойкими материалами, которые широко используются в современной промышленности.

Эксплуатационные характеристики горячекатаных мелющих шаров

Горячекатаные мелющие шары широко используются в современной промышленности благодаря своим исключительным эксплуатационным характеристикам. По сравнению с традиционными литыми мелющими шарами, горячекатаные мелющие шары обладают значительными преимуществами по твердости, износостойкости, ударопрочности и точности размеров, что делает их более эффективными при измельчении в таких отраслях, как горнодобывающая промышленность и цемент. Эти преимущества способствуют повышению эффективности производства и экономической выгоды. Ниже приведены несколько ключевых характеристик горячекатаных мелющих шаров:

Высокая твердость: повышает эффективность шлифования

Горячекатаные мелющие шары подвергаются закалке и термообработке, в результате чего уровень твердости обычно превышает HRC60, что намного выше, чем у обычных литых мелющих шаров. Высокая твердость позволяет мелющим шарам лучше противостоять трению и ударам абразивов и материалов в шаровых мельницах, что приводит к увеличению срока службы. Более высокая твердость означает, что мелющие шары менее склонны к быстрому износу и дольше сохраняют свой эффективный рабочий объем и форму. Это напрямую повышает эффективность измельчения, поскольку более твердые мелющие шары имеют меньшую скорость износа, что повышает производительность шаровых мельниц и значительно увеличивает эффективность дробления материала.

Превосходная износостойкость: продлевает срок службы и снижает затраты на техническое обслуживание.

В таких отраслях, как горнодобывающая и цементная, мелющие шары подвергаются воздействию агрессивных сред в течение длительного времени. Таким образом, износостойкость является одним из ключевых показателей эффективности мелющих шаров. Процесс прокатки и выбор материала горячекатаных мелющих шаров обеспечивают превосходную износостойкость. По сравнению с литыми мелющими шарами степень износа горячекатаных мелющих шаров значительно ниже, что продлевает срок службы мелющих шаров. Это снижает частоту замены шариков и снижает затраты на техническое обслуживание. Для предприятий это приводит к снижению общих расходов и сокращению простоев, повышению непрерывности производства и экономической эффективности.

Сильная ударопрочность: снижает уровень поломок и повышает стабильность производства.

В условиях высокоинтенсивного измельчения мелющие шары должны не только выдерживать износ, но и выдерживать частые ударные нагрузки. Благодаря нескольким процессам прокатки и оптимизированной термической обработке горячекатаные мелющие шары имеют более плотную и однородную внутреннюю структуру, что приводит к более высокой ударной прочности. В реальных производственных сценариях горячекатаные мелющие шары могут эффективно противостоять сильному воздействию руды или цементного клинкера, значительно снижая степень их разрушения по сравнению с литыми мелющими шарами. Такое улучшение ударопрочности гарантирует, что шаровая мельница сохраняет стабильные характеристики измельчения во время длительных операций с высокими нагрузками, снижая риск выхода оборудования из строя или остановки из-за поломки мелющих шаров.

Высокая точность размеров: повышает эффективность оборудования и сокращает объем технического обслуживания.

Горячекатаные мелющие шары достигают строгой точности размеров благодаря процессам прецизионной прокатки. Мелющие шары с высокой точностью размеров распределяются в шаровых мельницах более равномерно, что повышает общую эффективность работы мельниц. Кроме того, мелющие шары одинакового размера уменьшают трение о футеровку и цилиндр мельницы, тем самым сводя к минимуму износ оборудования и снижая потребности в техническом обслуживании. Это особенно важно для крупных шахт и линий по производству цемента, где длительная стабильная работа оборудования имеет решающее значение для эффективного производства.

Горячекатаные мелющие шары играют решающую роль в шлифовальных операциях в таких отраслях, как горнодобывающая и цементная, благодаря их высокой твердости, превосходной износостойкости, ударопрочности и точности размеров. Являясь основным инструментом в современном промышленном производстве, горячекатаные мелющие шары не только повышают эффективность измельчения и снижают производственные затраты, но и значительно продлевают срок службы оборудования. Поскольку технологии производства продолжают развиваться, горячекатаные мелющие шары останутся незаменимыми в различных отраслях промышленности, принося предприятиям еще большую экономическую выгоду.

Email

Email